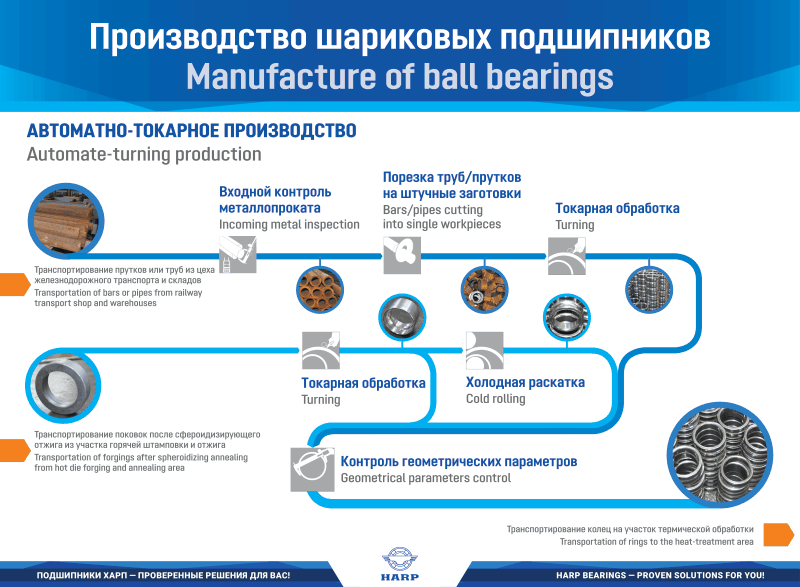

Формирование заготовок колец небольших размеров происходит на автоматно-токарном участке. Формирование заготовок колец средних размеров из предварительно нагретого прутка – на участке горячей штамповки и отжига.

На автоматно-токарном производстве после входного контроля металлопроката идет его порезка на штучные заготовки (на автоматических дисковых и ленточных пилах HCS-90, HCS-130, HBP-340) и токарная обработка (на токарных автоматах с ЧПУ ПАБ-130, ПАБ-160, GA2000/300, LVT-300M). После этого изделия проходят контроль геометрических параметров.

На участке горячей штамповки и отжига прутки сначала поддают индукционному нагреву, а затем только отрезаются мерные заготовки и подаются на первую позицию штамповки. Горячая штамповка (на линиях Л-324) включает следующие этапы: осадка, предварительная формовка, окончательная формовка, разделение поковки. Отметим, что при горячей штамповке в результате пластической деформации волокна металла повторяют профиль готового изделия и при последующей токарной обработке не происходит перерезание волокон металла. Данная технология позволяет значительно улучшить качество готовых изделий, их износостойкость и срок службы. После штамповки поковки охлаждаются и отправляются на сфероидизирующий отжиг (на агрегатах A/SP-1200), после чего транспортируются на автоматно-токарное производство для токарной обработки и холодной раскатки.

Изготовление горячекованых заготовок с последующими отжигом в сфероидизирующей среде, обработкой на станках с ЧПУ и холодной раскаткой позволило выйти ХАРП на мировые стандарты, предъявляемые к продукции для автомобильной промышленности.

Следующий этап – это термическая обработка. Здесь кольца нагреваются в газозащитной атмосфере до 850°С, затем идет закалка в масле при температуре + 40°C, низкотемпературный отпуск и контроль качества. Теперь изделия готовы к шлифовке на шлифовально-модульном участке.

На шлифовально-модульном участке изделия проходят следующую производственную цепочку: плоскошлифовальная/торцешлифовальная, бесцентрошлифовальная обработки,

шлифование отверстия, контроль качества, шлифование дорожки качения, контроль качества, лазерное маркирование, контроль качества, суперфиниширование дорожки качения, дефектоскопия.

После этого кольца отправляются на сборочный участок.

__________________

Для пошуку виробників і дистриб'юторів, експортерів і імпортерів товарів і послуг в Україні і за кордоном - скористайтеся базою даних компаній "КОМПАСС Україна": Безкоштовна версія www.demo.kompass.ua